Amoladoras angulares son una herramienta común y eficiente en la construcción industrial, la metalurgia y la renovación de edificios. La diferente dureza de los diferentes materiales afecta directamente la eficiencia del corte, el esmerilado y el pulido. Elegir la potencia y velocidad adecuadas de la amoladora angular puede mejorar significativamente la eficiencia del trabajo, prolongar la vida útil de la herramienta y garantizar la seguridad operativa.

Relación entre dureza del material y carga de corte

La dureza del material es un factor clave para determinar la carga en una amoladora angular. Los materiales duros, como el acero inoxidable, el hierro fundido y las aleaciones de alta resistencia, requieren mayor fuerza de corte y mayor potencia. Los materiales de menor dureza, como las aleaciones de aluminio, la madera y los plásticos, se pueden mecanizar con menor potencia. Las altas velocidades pueden causar sobrecalentamiento en materiales duros, lo que provoca un desgaste acelerado de la muela e incluso grietas, lo que aumenta los riesgos de seguridad. Los materiales blandos, cuando se operan a bajas velocidades y alta potencia, pueden obstruirse o cortarse de manera desigual, lo que afecta la calidad de la superficie.

Principios de selección de energía

La potencia de una amoladora angular determina su capacidad para manejar materiales duros. En términos generales, cuanto mayor sea la potencia, mayor será la capacidad de la herramienta para mantener un par estable bajo cargas elevadas. Cuando trabaje con metales duros, se recomienda seleccionar una amoladora angular con una potencia de 1000 vatios o más para garantizar la profundidad de corte y un funcionamiento continuo. Para materiales de dureza media, como acero al carbono u hormigón común, un rango de potencia de 600 a 1000 vatios es suficiente para la mayoría de las aplicaciones. Para procesar materiales blandos, se puede seleccionar una amoladora angular de menor potencia para reducir la vibración y mejorar la flexibilidad operativa.

Las amoladoras angulares con poca potencia son propensas a sufrir caídas de velocidad al procesar materiales duros, lo que da como resultado una eficiencia de corte deficiente y desgaste de las ruedas. Una potencia excesiva en materiales blandos puede provocar cortes excesivos, daños en la superficie de la pieza de trabajo y desperdicio de energía. Por lo tanto, seleccionar la potencia adecuada en función de la dureza del material es crucial para mejorar la eficiencia y proteger las herramientas.

Estrategia de selección de velocidad

La velocidad de la amoladora angular afecta directamente la velocidad de corte y la precisión del mecanizado. Al procesar materiales duros, utilice velocidades medias a bajas para minimizar el desgaste y el sobrecalentamiento de las ruedas. Las velocidades excesivamente altas aceleran el envejecimiento de la herramienta y generan un calor significativo, lo que aumenta el riesgo de deformación de la pieza de trabajo. Para materiales blandos, utilice velocidades medias a altas para mejorar la eficiencia de corte y el acabado de la superficie mientras reduce la carga de la amoladora.

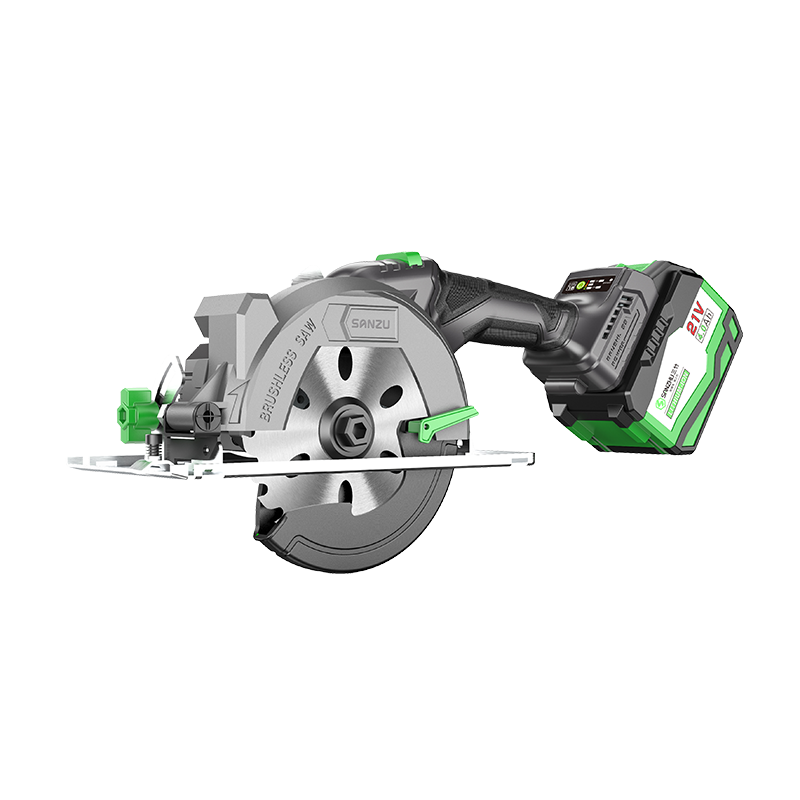

Las amoladoras angulares inalámbricas suelen ofrecer múltiples configuraciones de velocidad, lo que permite un ajuste flexible de la velocidad según las características del material. Al cortar, esmerilar o pulir metal, el engranaje debe ajustarse de acuerdo con la dureza y el grosor reales para garantizar un corte estable sin dañar la muela. En la construcción, el procesamiento de hormigón o piedra también requiere seleccionar la dureza y el tipo de muela apropiados a diferentes velocidades para lograr un funcionamiento eficiente.

Selección de muelas abrasivas a juego con potencia

La dureza de la muela abrasiva, el tamaño del grano y el diámetro son factores importantes a la hora de alinear la potencia y la velocidad. Los materiales duros generalmente se tratan con muelas abrasivas de alta dureza y amoladoras angulares de alta potencia, que funcionan a bajas velocidades para controlar el calor. Los materiales blandos se pueden tratar con muelas blandas y amoladoras angulares de velocidad media a alta para reducir la obstrucción y el desgaste. Las muelas de diferentes diámetros tienen diferentes requisitos de velocidad. Las muelas abrasivas de gran diámetro son más estables a alta potencia y baja velocidad, mientras que las muelas abrasivas de diámetro pequeño son adecuadas para mecanizado de alta velocidad y operaciones delicadas.

Casos de aplicación

Para el procesamiento de metales de alta dureza, como el corte de tubos de acero inoxidable, se recomienda utilizar una amoladora angular con una potencia de 1000 vatios o más y una velocidad de 2000-6000 RPM, combinada con una muela abrasiva dura, para un corte estable y un funcionamiento a largo plazo.

Para el procesamiento de materiales de dureza media, como el rectificado de placas de acero al carbono, se recomienda una amoladora angular con una potencia de 800 a 1000 vatios y una velocidad de 4000 a 8000 RPM para garantizar la eficiencia del rectificado y al mismo tiempo controlar el calor.

Para el procesamiento de materiales blandos, como aleaciones de aluminio o corte de madera, es suficiente una amoladora angular con una potencia de 500-800 vatios y una velocidad de 6000-12000 RPM. La operación a alta velocidad mejora la suavidad y la eficiencia del corte.

Equilibrio entre seguridad y eficiencia

Seleccionar la potencia y la velocidad en función de la dureza del material no solo mejora la eficiencia sino que también garantiza la seguridad operativa. Para materiales de alta dureza, operar a baja velocidad y alta potencia evita la rotura y el sobrecalentamiento de la muela abrasiva; para materiales más blandos, operar a alta velocidad y baja potencia evita bloqueos de corte y daños a la pieza de trabajo. La combinación adecuada de los parámetros de la amoladora angular también puede extender la vida útil de la herramienta, reducir los costos de mantenimiento y mejorar la eficiencia general del trabajo.